“能耗成本、辛烷值、产品收率……或许都具有调整空间,到底谁才是重头戏,谁才是产品结构调整的关键?” 2015年,看着每天都打交道的催化裂化装置,由付明义为首的10人技改小组在心里打起了算盘。

当时,在分析了全厂区的装置流程,以及下游配套加氢装置后,公司决定把多产高附加值的液化气和丙烯,降低汽柴油等油品产量,作为技改的突破点。

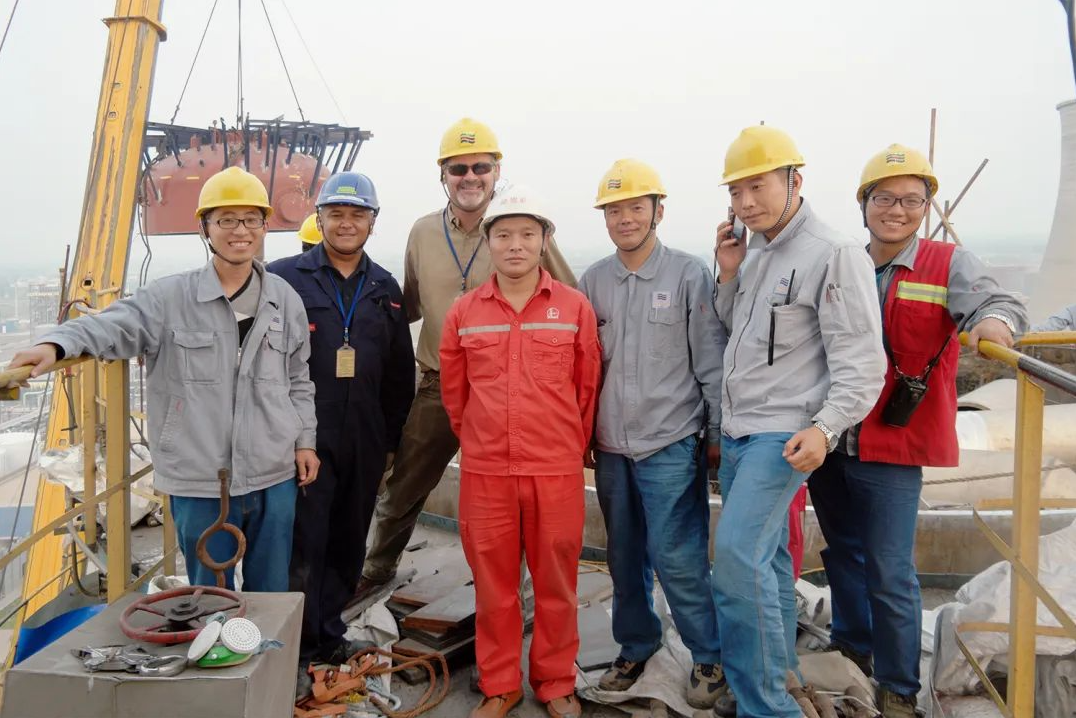

2016年11月25日,装置一次性开车成功。历经11个月,付明义带领10人技改小组顺利完成工艺包设计、设备材料采购、装置停工改造、开工验收、装置投产等各项环节。在装置标定期间,高附加值产品液化气产率提高10 %,丙烯产率提高3%,优化产品结构的同时提高了产品附加值,为下游装置提供充足原料,为公司向高端化工领域延伸奠定了强有力的基础。

心之所向,步履不停。如今已是京博石化项目装置PM经理的付明义,仍一直在探索如何提高产品附加值, 走低碳、高效可持续发展道路。

坚持严谨的工作作风 “硬”对专利商

“经过我们同类装置对标和综合考量,建议取消烟机联锁切断阀。”

“我们不同意,从来没有这样操作过!”

这组对话是付明义在参与K-COT制丙烯及配套项目工艺包审查期间与专利商对接时提出关于烟机取消联锁切断阀的意见,专利商给予的“强硬”回复。

K-COT制丙烯及配套项目是京博控股集团投资建设的重点项目,被列为2020年山东省新旧动能转换重大项目库第一批优选项目,也是公司转型升级的关键项目。因装置采用的是国外公司工艺包,但受到疫情的影响,无法进行面对面会议,付明义需要协调国外专利商、设计公司及公司内部相关部门,克服国内外的时差,视频会议通常都是“起早贪黑”。

在工艺包审查过程中,付明义始终秉持严谨细致的工作作风。凭借过硬的专业知识,他判断装置不需要烟机旁路联锁切断阀。经过几轮的交涉,专利商终于同意取消,此项优化为公司节约项目投资成本790万元。

“多次博弈 啃下工艺设计这块“硬骨头”

2018年7月,付明义第一次参与K-COT制丙烯及配套项目工艺包审查时,项目烟气中NOx含量设计计算高达1340mg/Nm3,按照前期对项目工艺的了解,烟气中NOx含量的数据,不仅不符合含氮化合物在再生器内的转化机理,还达不到公司的环保要求。通过现场的初步沟通和交流,专利商强硬地表示其计算没问题,并且表示计算结果将由他们承担。面对专利商信誓旦旦的承诺,付明义在心里还是对烟气中NOx含量的数据打了一个问号。

后期因装置设计方案调整,2018年8月,付明义前往美国休斯顿专利商总部进行沟通,在对接会议中再次提出烟气中NOx含量高的问题,并当面与其工艺工程师进行交流,但还是没说服他们。

因公司对规划方案进行调整,相应的工艺包设计也进行调整。2020年,专利商提交的工艺包中还是未修改烟气中的NOx含量。于是,付明义总结了前两次“失利”的经验,把烟气中的NOx含量的计算过程梳理一遍,并翻译成英文,邮件发送给专利商。经过专利商的认真核实后,邮件回复确认其计算结果有误,并将烟气中NOx含量由1340mg/Nm3修改至650 mg/Nm3。在与专利商的三次博弈中,付明义坚持一切从公司利益出发,凭着锲而不舍的韧劲,成功为公司节约投资成本110万元。

在项目跟进的过程中,付明义把京博当成自己“小家”来经营,让公司坚决不乱花一分钱,要把钱花在关键的“刀刃上”,仅是2021年,付明义对国外工艺包和工艺流程优化30余项,实现装置一次性投资成本降低1400万元以上,装置每年运行成本降低1100万元以上,K-COT制丙烯装置总体设计进度相比计划控制要求提前2.28%。

2021年年末,公司启动尾气处理装置的建设工作,装置包括干气提浓和转化炉两个单元,其中干气提浓单元为大连理工大学与京博石化联合开发的工艺,作为首创工艺技术,存在很多的技术难题。因有着多个项目的技术管理经验,付明义被临危受命为尾气处理装置PM经理,在负责当前K-COT制丙烯及配套项目设计工作的同时,兼任尾气处理装置的整体建设工作。

与其等风来,不如追风去。付明义的十年芳华历经和见证了公司的飞速发展,京博已开启新的三十年征程,正当年的他身上带着“军令状”,眼里盯着“倒计时”,手中拿着“作战图”,心中想着“责任书”,作为绿色化工和高性能材料新旧动能转换综合体项目的主力军,必定会向公司交出一份满意的答卷!